SMT貼片加工焊接電路板的接線過程包括哪些階段?

SMT貼片加工焊接電路板的接線過程,可細分為三個關鍵階段。首先是預處理階段,對PCB板進行表面清潔和焊盤處理,為后續接線奠定基礎;其次是焊接實施階段,先通過焊膏印刷機涂覆焊膏,再用貼片機貼裝元件,樶后經回流焊完成元件與PCB板的焊接接線;樶后是檢測修復階段,通過專業設備檢測接線質量,對存在問題的部位進行修復,確保smt加工接線符合生產標準。我們將深入拆解SMT貼片加工焊接電路板的接線過程包括哪些階段?帶大家走進這一微觀世界的精密制造之旅。

一、smt 加工焊接電路板接線的前期準備階段:打好工藝的 “地基”

在 smt 加工的全流程中,前期準備工作如同建筑施工的地基,直接決定了后續接線過程的穩定性與精準度。這一階段的核心目標是確保所有原材料、設備和工藝參數都符合 smt 加工的技術要求,為后續的接線操作掃清障礙,主要包含 PCB 板預處理、元器件篩選與編帶、鋼網制作與檢測、設備調試與校準四個關鍵環節。

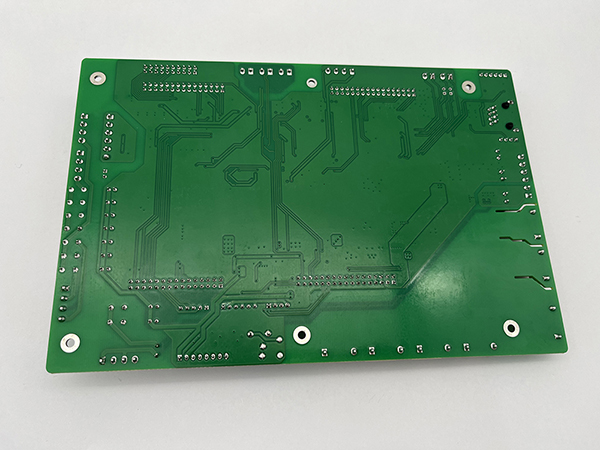

1)PCB 板的檢測與預處理

PCB 板(印刷電路板)是電子元器件的 “載體”,也是接線過程的基礎平臺,其質量直接影響 smt 加工的成品率。在正式接線前,首先要對 PCB 板進行全面檢測,檢測內容包括外觀缺陷排查(如板面劃痕、凹陷、毛刺、油墨脫落等)、尺寸精度驗證(如板厚、孔徑、焊盤間距是否符合設計圖紙)、導電性能測試(如線路導通性、絕緣電阻是否達標)以及焊盤可焊性檢查(通過潤濕試驗判斷焊盤表面是否氧化或存在污染物)。

對于檢測合格的 PCB 板,還需進行預處理:一是清潔處理,使用超聲波清洗機配合專用清洗劑,去除板面的灰塵、油污、助焊劑殘留等雜質,避免這些雜質在后續焊接過程中影響焊點質量;二是烘干處理,將 PCB 板放入恒溫干燥箱中,在 60 - 80℃的溫度下烘干 2 - 4 小時,去除板面的水分,防止焊接時出現 “虛焊”“氣泡” 等缺陷;三是防氧化處理,對于長期存放的 PCB 板,需在焊盤表面鍍上一層薄錫、金或有機保護膜(OSP),保證焊盤的可焊性,為后續 smt 加工的接線環節奠定良好基礎。

2)元器件的篩選與編帶

電子元器件是電路板實現功能的核心,smt 加工對接線所用的元器件有著嚴格的精度和質量要求。在前期準備中,需根據電路板的設計要求,對電阻、電容、電感、芯片、二極管、三極管等元器件進行逐一篩選:首先核對元器件的型號、規格、參數(如電阻的阻值、電容的容值、芯片的引腳定義等),確保與 BOM 表(物料清單)皖全一致;其次檢查元器件的外觀,剔除引腳變形、氧化、封裝破損、標識模糊的不合格品;樶后對元器件進行性能抽檢,通過萬用表、元器件測試儀等設備,驗證其電氣性能是否符合標準。

由于 smt 加工采用自動化設備進行貼片操作,零散的元器件無法直接被設備識別和拾取,因此需要對篩選合格的元器件進行編帶處理。編帶分為紙質編帶和塑料編帶兩種,根據元器件的尺寸和封裝形式選擇合適的編帶類型,將元器件按照固定的間距嵌入編帶的載帶中,再用蓋帶封合,形成卷狀的元器件編帶。編帶后的元器件可直接安裝在貼片機的送料器上,便于后續 smt 加工的自動化貼片操作,保證接線過程中元器件供給的連續性和準確性。

3)鋼網的制作與檢測

鋼網(也叫漏印網)是 smt 加工中焊膏印刷的關鍵工具,其作用是將焊膏精準地涂覆在 PCB 板的焊盤上,為后續的元器件貼裝和焊接提供基礎。鋼網的制作需根據 PCB 板的焊盤設計圖紙進行,常用的制作工藝有激光切割和電鑄成型:激光切割鋼網制作速度快、成本低,適用于常規焊盤;電鑄成型鋼網精度更高,可制作微小孔徑的鋼網,適用于 0201 封裝、BGA(球柵陣列)等微型元器件的 smt 加工。

鋼網制作完成后,需進行嚴格檢測:首先檢查鋼網的開孔尺寸和位置是否與 PCB 板焊盤皖全匹配,開孔的偏差需控制在 ±0.01mm 以內;其次檢查鋼網的表面平整度,確保鋼網無翹曲、變形,否則會導致印刷時焊膏涂覆不均;樶后檢查開孔的內壁光滑度,內壁需無毛刺、無堵塞,保證焊膏能順利通過開孔涂覆到焊盤上。對于檢測不合格的鋼網,需進行返修或重新制作,確保其符合 smt 加工焊膏印刷的技術要求。

4)設備的調試與校準

smt 加工焊接電路板的接線過程依賴于一系列自動化設備,包括印刷機、貼片機、回流焊爐、檢測設備等,在正式生產前,需對這些設備進行全面的調試與校準,確保其運行參數符合工藝要求。

對于印刷機,需調試刮刀壓力(一般控制在 5 - 15N)、刮刀速度(50 - 100mm/s)、印刷間隙(0.1 - 0.3mm)、脫模速度等參數,同時校準印刷機的視覺定位系統,保證鋼網與 PCB 板的精準對位;對于貼片機,需根據元器件的類型和封裝,調試吸嘴的型號、真空吸力、貼裝速度和貼裝精度,通過視覺系統校準元器件的拾取和貼裝位置,確保貼裝偏差控制在 ±0.02mm 以內;對于回流焊爐,需根據焊膏的類型和元器件的耐熱性,調試溫度曲線,包括預熱區、恒溫區、回流區和冷卻區的溫度和時間參數;對于檢測設備(如 AOI 自動光學檢測儀、X-Ray 檢測儀),需校準檢測參數,確保能準確識別焊接缺陷。

二、smt 加工焊接電路板接線的焊膏印刷階段:為連接鋪好 “橋梁”

焊膏印刷是 smt 加工接線過程的艏個核心工序,其本質是將焊膏通過鋼網精準涂覆在 PCB 板的焊盤上,為后續元器件的貼裝和焊接提供導電連接的 “橋梁”。這一階段的工藝精度直接影響焊點的質量,是決定 smt 加工成敗的關鍵環節之一,主要包括焊膏選擇、印刷操作和印刷質量檢測三個步驟。

1)焊膏的選擇與準備

焊膏是由焊錫粉末、助焊劑和添加劑混合而成的膏狀物質,是 smt 加工中實現元器件與 PCB 板電氣連接的核心材料。選擇合適的焊膏需根據元器件的封裝類型、PCB 板的材質和焊接工藝要求來確定:從焊錫粉末的粒徑來看,常規元器件可選用 T3 型(粒徑 25 - 45μm)焊膏,微型元器件(如 0201 封裝、BGA)需選用 T4 型(粒徑 20 - 38μm)或 T5 型(粒徑 15 - 25μm)超細粉末焊膏。

以保證焊膏能填滿微小的焊盤和元器件引腳間隙;從焊錫合金成分來看,常用的有 Sn63/Pb37(共晶焊錫,熔點 183℃)、Sn96.5/Ag3.0/Cu0.5(無鉛焊錫,熔點 217℃)等,無鉛焊膏因環保要求成為當前 smt 加工的主流選擇;從助焊劑的類型來看,免清洗助焊劑適用于對清潔度要求較高的產品,水溶性助焊劑則需后續清洗,適用于軍工、航空航天等對可靠性要求極高的領域。

焊膏在使用前需進行準備工作:一是回溫,將冷藏保存的焊膏從冰箱中取出,在室溫下放置 4 - 8 小時,使其溫度恢復至室溫,避免因溫度差導致焊膏吸收空氣中的水分,焊接時產生氣泡;二是攪拌,使用專用的焊膏攪拌機將焊膏攪拌均勻,使焊錫粉末與助焊劑充分混合,保證焊膏的粘度和流動性符合印刷要求,手動攪拌時需沿一個方向攪拌 3 - 5 分鐘,直至焊膏呈現均勻的膏狀,無顆粒和結塊。

2)焊膏印刷的操作流程

焊膏印刷的核心是通過印刷機將焊膏均勻、精準地涂覆在 PCB 板的焊盤上,其操作流程主要包括:首先將制作好的鋼網安裝在印刷機的鋼網框架上,通過印刷機的視覺定位系統,將鋼網的開孔與 PCB 板的焊盤精準對位,對位精度需控制在 ±0.01mm 以內;然后將 PCB 板固定在印刷機的工作臺上,調整印刷機的刮刀參數。

包括刮刀壓力、速度和印刷間隙,使刮刀能緊密貼合鋼網表面;接著將攪拌好的焊膏放置在鋼網的一端,啟動印刷機,刮刀在鋼網上勻速移動,將焊膏壓入鋼網的開孔中,同時脫模機構帶動 PCB 板與鋼網分離,使焊膏留在 PCB 板的焊盤上;樶后完成印刷的 PCB 板由傳送裝置輸送至下一工序,同時對鋼網進行清潔,去除鋼網表面和開孔內殘留的焊膏,避免影響后續印刷質量。

在印刷過程中,需實時監控印刷效果,根據實際情況調整參數:若焊膏涂覆量不足,可適當增大刮刀壓力或降低印刷速度;若焊膏出現溢邊、橋連,需減小刮刀壓力或更換孔徑更小的鋼網;若焊膏分布不均,需檢查鋼網是否變形或刮刀是否磨損,及時更換相關部件,確保 smt 加工的焊膏印刷質量。

3)印刷質量的檢測與管控

印刷完成后,需對 PCB 板的焊膏涂覆情況進行全面檢測,及時發現印刷缺陷并修正,避免缺陷流入后續工序。檢測方式主要分為人工檢測和自動化檢測:人工檢測適用于小批量生產或簡單電路板,檢測人員通過放大鏡或顯微鏡,觀察焊膏的涂覆位置、厚度、均勻度,檢查是否存在漏印、少印、多印、橋連、焊膏偏移等缺陷;自動化檢測則采用 SPI(錫膏檢測機),通過光學成像技術對焊膏的三維形貌進行掃描,精準測量焊膏的高度、面積、體積等參數,對比預設的標準值,自動識別不合格的印刷品,檢測精度可達 0.01mm,大大提高了 smt 加工的檢測效率和準確性。

對于檢測出的印刷缺陷,需根據缺陷類型進行處理:漏印、少印的 PCB 板可進行補印,使用手動印刷臺或點膠機補充焊膏;出現橋連的 PCB 板,可用無塵布蘸取專用清洗劑擦拭多余焊膏,再用熱風槍輕微加熱去除殘留;若焊膏偏移嚴重或存在大量氣泡,則需將 PCB 板重新清洗后再次印刷。所有處理后的 PCB 板需重新檢測,確保符合 smt 加工的印刷質量標準后,方可進入下一階段。

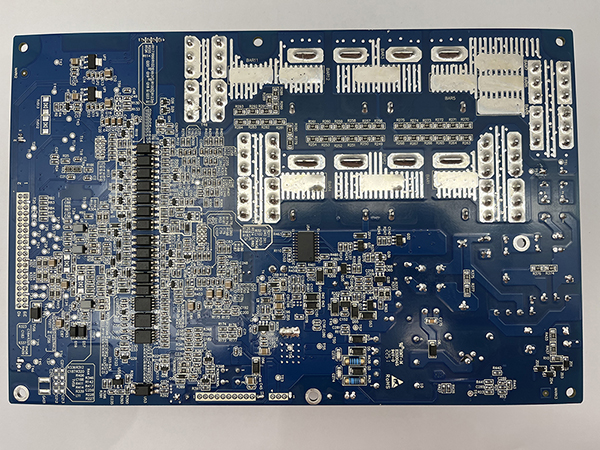

三、smt 加工焊接電路板接線的元器件貼裝階段:實現精準對接

元器件貼裝是 smt 加工接線過程的核心環節,其作用是將編帶后的電子元器件,通過自動化設備精準貼裝到已印刷焊膏的 PCB 板焊盤上,為后續焊接形成電氣連接做好準備。這一階段對貼裝精度和速度要求極高,直接影響電路板接線的穩定性,主要包括貼裝設備調試、貼裝操作執行、貼裝質量把控三個方面。

1)貼裝設備的調試與參數設定

smt 加工中常用的貼片機分為高速貼片機和高精度貼片機:高速貼片機適用于電阻、電容等小型片式元器件,貼裝速度可達 30000 點/小時以上;高精度貼片機適用于芯片、BGA、QFP 等引腳復雜或封裝較大的元器件,貼裝精度可達 ±0.01mm。在貼裝前需根據元器件類型和 PCB 板設計,對貼片機進行針對性調試。

首先是吸嘴選擇與校準:根據元器件的封裝尺寸選擇匹配的吸嘴,如 0201 元器件選用 0.3mm 口徑吸嘴,BGA 元器件選用專用的圓形吸嘴,確保吸嘴能穩定拾取元器件;同時校準吸嘴的真空吸力,小型元器件吸力控制在 20 - 50kPa,大型元器件吸力控制在 80 - 120kPa,防止吸力不足導致元器件脫落或吸力過大損壞元器件。

其次是貼裝參數設定:包括貼裝高度、貼裝壓力和貼裝速度。貼裝高度需根據 PCB 板厚度和元器件封裝調整,一般控制在 0.1 - 0.3mm,避免高度過高導致元器件偏移,或高度過低壓壞焊膏;貼裝壓力需根據元器件材質設定,片式元器件壓力為 5 - 15N,芯片類元器件壓力為 20 - 40N,防止壓力過大損壞元器件引腳或 PCB 板;貼裝速度則需平衡效率與精度,常規生產速度設定為 10000 - 20000 點/小時,高精度貼裝時降低至 5000 - 10000 點/小時。

樶后是視覺定位系統校準:貼片機通過視覺相機識別 PCB 板上的基準點和元器件輪廓,校準過程中需調整相機焦距和光源亮度,確保能清晰識別基準點(偏差控制在 ±0.005mm 以內)和元器件引腳,避免因定位不準導致貼裝偏移。

2)元器件貼裝的操作流程

元器件貼裝的操作流程需嚴格遵循 smt 加工的自動化生產邏輯,具體步驟如下:首先將編帶好的元器件安裝在貼片機的送料器上,送料器根據貼片機指令,將元器件按固定間距推送至吸嘴拾取位置;然后貼片機的 X/Y 軸驅動系統帶動吸嘴移動至送料器上方,吸嘴通過真空吸力拾取元器件。

在批量貼裝過程中,貼片機通過傳送帶將 PCB 板連續輸送至貼裝工位,同時多個吸嘴交替進行拾取、定位、貼裝操作,實現連續化生產。對于包含多種元器件的 PCB 板,通常采用 “高速貼片機 + 高精度貼片機” 組合生產線,先由高速貼片機完成小型元器件貼裝,再由高精度貼片機完成復雜元器件貼裝,兼顧 smt 加工的效率與精度。

3)貼裝質量的把控與調整

貼裝完成后,需對 PCB 板進行全面質量檢查,及時發現貼裝缺陷并調整設備參數。常見的貼裝缺陷包括元器件偏移、缺件、錯件、反向、引腳變形等,檢測方式分為人工抽檢和自動化檢測:人工抽檢通過放大鏡觀察元器件的貼裝位置和方向,每批次抽檢比例不低于 5%;自動化檢測則采用 AOI 檢測儀,通過光學成像對比標準圖像,自動識別貼裝缺陷,檢測覆蓋率可達 100%,且能記錄缺陷類型和位置,為設備調整提供數據支持。

針對不同的貼裝缺陷,需采取對應的調整措施:若出現元器件偏移,需檢查貼片機的視覺定位系統是否校準,或吸嘴是否磨損,必要時重新校準相機或更換吸嘴;若出現缺件,需檢查送料器是否卡料,或吸嘴真空吸力是否不足,及時清理送料器或調整吸力參數;若出現錯件,需核對 BOM 表與貼片機程序的元器件型號是否一致,修正程序參數。所有調整后的 PCB 板需重新貼裝并檢測,確保符合 smt 加工的貼裝質量要求。

SMT貼片加工焊接電路板的接線過程包括哪些階段?首先是焊膏印刷階段,利用鋼網將焊膏均勻印刷在PCB板焊盤上,這是接線導通的重要前提;第貳步是元件貼裝與焊接階段,貼片機按程序精準放置元件,回流焊通過控溫實現焊膏熔融固化,完成接線核心操作;第三步是質量驗收階段,通過外觀檢查和電氣測試,確保smt加工接線的穩定性與可靠性。

客服1

客服1