SMT貼片加工中,元件間距需要滿足哪些要求?

實際應(yīng)用中,SMT加工需平衡經(jīng)濟(jì)性與可靠性。如插裝元件與貼片元件間距≥1.5mm,避免熱膨脹差異導(dǎo)致焊點開裂。通過AOI檢測、老化測試等工藝控制,可系統(tǒng)性提升焊接質(zhì)量,保障SMT貼片加工的長期可靠性。那么SMT貼片加工中,元件間距需要滿足哪些具體要求呢?

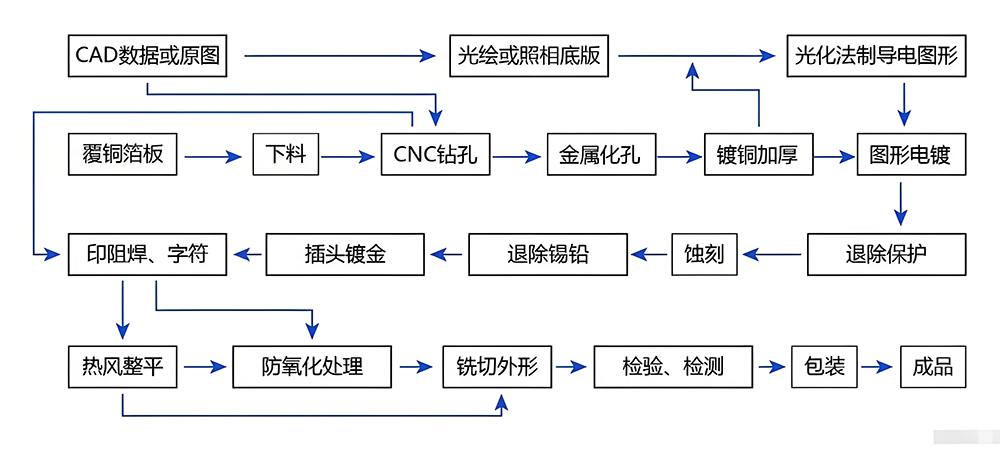

SMT貼片加工中smt12生產(chǎn)線設(shè)備

一、特殊器件間距設(shè)計的精細(xì)化要求

① 高頻高速器件的特殊考量:在5G通信模塊設(shè)計中,0201封裝元件焊盤間距已達(dá)0.15mm,最小可壓縮至0.08mm。這種超密布局需配合專用模板印刷技術(shù),通過0.1-0.3mm厚度鋼網(wǎng)實現(xiàn)焊膏精準(zhǔn)分配。電解拋光工藝可提升模板內(nèi)孔壁光潔度,使焊膏釋放率突破80%。對于16mil間距的QFP器件,需采用寬厚比優(yōu)化策略——將開孔寬度由7mil增至8mil,配合4.4mil模板厚度,使寬厚比提升至1.6,確保焊膏印刷質(zhì)量。

② 熱管理需求的間距擴展:陶瓷電容布局需遵循軸向與PCB傳送方向平行的原則,優(yōu)先布置在傳送邊或應(yīng)力較小區(qū)域。這種布局策略可有效降低熱機械應(yīng)力對焊點的沖擊。實驗數(shù)據(jù)顯示,異種器件間距應(yīng)滿足≥(0.13×h+0.3)mm的公式要求,其中h為器件高度差。以典型案例說明:當(dāng)貼片電阻與QFP器件并排布置時,若高度差為2mm,則最小間距需≥0.56mm。

③ 連接器與插拔器件的防護(hù)設(shè)計:在工業(yè)控制板卡設(shè)計中,連接器周邊3mm范圍內(nèi)禁止布置其他SMD元件。這種設(shè)計規(guī)范可防止插拔過程中,因機械應(yīng)力引發(fā)的焊點開裂,通過優(yōu)化連接器布局,產(chǎn)品振動耐久測試合格率提升23%,驗證了合理間距對產(chǎn)品可靠性的顯著影響。

二、設(shè)備工藝限制:SMT貼片加工中的物理邊界

1)貼片機精度與元件間距:在SMT貼片加工生產(chǎn)線上,貼片機的定位精度直接決定了可實現(xiàn)的最小元件間距。現(xiàn)代高速貼片機雖然擁有驚人的精度(通常可達(dá)±25μm甚至更高),但仍存在物理極限,如當(dāng)兩個0201封裝的電阻間距小于0.15mm時,即使樶先進(jìn)的SMT貼片加工設(shè)備也難以保證不產(chǎn)生元件干涉或貼裝偏差。

2)吸嘴尺寸與相鄰元件沖突:SMT貼片加工中使用的真空吸嘴尺寸與元件本體尺寸密切相關(guān)。當(dāng)元件間距過小時,相鄰元件的吸嘴在工作時可能發(fā)生物理碰撞。專業(yè)SMT貼片加工廠家通常會建立詳細(xì)的元件庫,包含每種元件推見的最小間距,以避免生產(chǎn)過程中的機械沖突。

3)視覺識別系統(tǒng)需求:自動光學(xué)檢測(AOI)和貼片機的視覺系統(tǒng)在SMT貼片加工中起著關(guān)鍵作用。這些系統(tǒng)需要足夠的空間來清晰識別每個元件的特征。經(jīng)驗表明,元件間距應(yīng)至少保持元件高度的1/3,以確保SMT貼片加工過程中視覺系統(tǒng)的可靠識別。

4)焊膏印刷限制:在SMT貼片加工的焊膏印刷環(huán)節(jié),鋼網(wǎng)開孔與焊盤間距密切相關(guān)。當(dāng)相鄰焊盤間距小于0.2mm時,鋼網(wǎng)分隔筋可能變得過于脆弱,容易變形或斷裂,影響SMT貼片加工質(zhì)量。精細(xì)間距元件(如0.4mm間距BGA)需要特殊的鋼網(wǎng)設(shè)計和印刷工藝。

三、焊接工藝需求:SMT貼片加工中的熱力學(xué)考量

1)再流焊過程中的熱場均勻性:SMT貼片加工中的再流焊工藝要求電路板上的溫度分布盡可能均勻。當(dāng)高元件與低元件相鄰且間距不足時,會形成“熱陰影”效應(yīng),導(dǎo)致較低元件達(dá)不到再流溫度,而較高元件則可能過熱。在SMT貼片加工實踐中,通常建議高大元件(如電解電容)與小型元件之間保持至少3-5mm的間距。

2)焊料橋接風(fēng)險控制:元件間距不足是導(dǎo)致焊料橋接的主要原因之一,特別是在細(xì)間距元件如QFP和微型BGA的SMT貼片加工中。IPC標(biāo)準(zhǔn)建議對于0.5mm間距的元件,焊盤之間的最小間距應(yīng)保持0.25mm;而對于0.4mm間距的元件,這一距離應(yīng)至少為0.2mm,以確保SMT貼片加工中焊膏能夠正確分離。

3)元件熱膨脹系數(shù)匹配:不同材料的元件在SMT貼片加工再流焊過程中會有不同的熱膨脹行為。如果熱膨脹系數(shù)差異較大的元件間距過小,可能因熱應(yīng)力不均導(dǎo)致焊點開裂或基板變形。專業(yè)的SMT貼片加工工程師會特別關(guān)注大尺寸陶瓷元件與有機基板元件之間的間距安排。

四、檢測與返修:SMT貼片加工質(zhì)量保證的重要環(huán)節(jié)

1)自動光學(xué)檢測(AOI)要求:現(xiàn)代SMT貼片加工生產(chǎn)線廣泛使用AOI系統(tǒng)進(jìn)行焊點質(zhì)量檢測。這些系統(tǒng)需要清晰的視野來識別每個焊點。當(dāng)元件間距小于元件高度的1/2時,檢測系統(tǒng)可能無法獲得足夠視角,導(dǎo)致SMT貼片加工質(zhì)量檢查的盲區(qū),因此在元件布局時需考慮檢測設(shè)備的視角要求。

2)X射線檢測適用性:對于隱藏焊點(如BGA底部焊點),SMT貼片加工中常使用X射線檢測。當(dāng)高密度元件布局導(dǎo)致X射線路徑受阻時,檢測效果會大打折扣。經(jīng)驗豐富的SMT貼片加工廠家會建議在關(guān)鍵BGA元件周圍預(yù)留足夠空間,以確保X射線檢測的有效性。

3)返修工具可達(dá)性:即使在樶先進(jìn)的SMT貼片加工生產(chǎn)線,返修也是不可避免的環(huán)節(jié)。當(dāng)元件間距小于熱風(fēng)返修工具頭直徑時(通常為6-8mm),返修工作將變得異常困難甚至不可能,因此在SMT貼片加工設(shè)計階段就應(yīng)考慮未來可能的返修需求,為關(guān)鍵或高故障率元件預(yù)留足夠空間。

五、散熱與電氣性能:SMT貼片加工中的物理考量

1)熱管理需求:在高功率密度的SMT貼片加工應(yīng)用中,元件間距直接影響散熱效果。功率元件需要足夠的空氣流動空間來散熱,如一個耗散1W功率的SMD元件通常需要至少6mm2的銅箔散熱面積和適當(dāng)?shù)闹車臻g,這在SMT貼片加工布局時咇須予以考慮。

2)電氣間隙與爬電距離:

對于高壓應(yīng)用,SMT貼片加工中的元件間距咇須滿足安全標(biāo)準(zhǔn)規(guī)定的電氣間隙和爬電距離要求。IEC 60950標(biāo)準(zhǔn)對不同工作電壓下的最小間距有明確規(guī)定,專業(yè)SMT貼片加工廠家會確保設(shè)計符合這些安全規(guī)范。

3)電磁兼容性考慮:在高速電路板的SMT貼片加工中,元件間距會影響信號完整性和電磁兼容性。敏感模擬元件與數(shù)字開關(guān)元件之間應(yīng)有足夠間距,以防止噪聲耦合。一般建議在SMT貼片加工中將不同電路類型的元件分區(qū)布局,并在區(qū)域間保持適當(dāng)距離。

在SMT貼片加工領(lǐng)域,元件間距通常指相鄰元器件焊盤之間的最小距離,包括X軸和Y軸方向上的空間布局。這一參數(shù)的精確控制貫穿于從設(shè)計到生產(chǎn)的整個SMT貼片加工流程,是連接設(shè)計意圖與制造可行性的重要橋梁。隨著電子產(chǎn)品向著輕、薄、短、小方向發(fā)展,元件間距的優(yōu)化已成為SMT貼片加工工程師咇須掌握的核心技能之一。

六、行業(yè)標(biāo)準(zhǔn)與樶佳實踐:SMT貼片加工的規(guī)范遵循

1)IPC標(biāo)準(zhǔn)指導(dǎo):作為電子制造業(yè)的權(quán)崴標(biāo)準(zhǔn),IPC-7351為SMT貼片加工中的元件間距提供了詳細(xì)指導(dǎo)。這些標(biāo)準(zhǔn)基于大量實驗數(shù)據(jù)和實踐經(jīng)驗,是SMT貼片加工設(shè)計的寶貴參考,如IPC建議相鄰片式元件本體之間的最小間距為0.3mm,而焊盤之間的最小間距則為0.2mm。

2)制造商特定要求:知名電子制造商(如蘋果、華為等)通常有自己的SMT貼片加工設(shè)計指南,其中包含比行業(yè)標(biāo)準(zhǔn)更嚴(yán)格的元件間距要求。這些要求基于其特定產(chǎn)品的可靠性目標(biāo)和生產(chǎn)經(jīng)驗,是專業(yè)SMT貼片加工廠家咇須了解和遵循的。

3)面向制造的設(shè)計(DFM)原則:憂繡的SMT貼片加工設(shè)計應(yīng)始終遵循DFM原則,在概念階段就考慮制造限制。這意味著元件間距不應(yīng)僅僅滿足電氣需求,還應(yīng)考慮SMT貼片加工全流程的可制造性。許多專業(yè)SMT貼片加工廠家提供免費的DFM檢查服務(wù),幫助客戶優(yōu)化設(shè)計。

在專業(yè)SMT貼片加工廠家中,元件間距的設(shè)定并非隨意而為,而是基于設(shè)備能力、工藝限制、材料特性和可靠性要求等多方面因素綜合權(quán)衡的結(jié)果。一個憂繡的SMT貼片加工方案,必然包含了對元件間距的周密考慮與精心規(guī)劃。

七、特殊元件間距考量:SMT貼片加工中的差異化處理

1)微型元件間距挑戰(zhàn):01005甚至更小元件的應(yīng)用,SMT貼片加工面臨前所為有的間距挑戰(zhàn)。這些微型元件需要極精密的焊盤設(shè)計和間距控制,如01005元件推見的焊盤間距為0.1mm,這對SMT貼片加工的焊膏印刷和貼裝精度提出了極高要求。

2)異形元件間距策略:連接器、開關(guān)、插座等異形元件在SMT貼片加工中需要特殊間距考慮。這些元件通常有機械操作需求,周圍咇須預(yù)留足夠空間。專業(yè)SMT貼片加工廠家會建議在連接器插入側(cè)保留至少5mm的空間,以便操作和維修。

3)高元件與低元件混合布局:當(dāng)電路板上同時存在高大元件(如電感、電解電容)和低矮元件(如片式電阻、電容)時,SMT貼片加工中的間距設(shè)計需要特別注意。通常建議高大元件置于進(jìn)板方向的下游,并與其周圍的小元件保持2-3倍高度的距離,以避免熱陰影效應(yīng)。

八、SMT貼片加工技術(shù)的持續(xù)演進(jìn)

1)三維封裝與堆疊技術(shù):3D封裝和芯片堆疊技術(shù)的發(fā)展,SMT貼片加工中的“間距”概念正在從二維平面擴展到三維空間。新型的SMT貼片加工技術(shù)需要處理不同高度層次的元件互連,這對傳統(tǒng)間距規(guī)范提出了新的挑戰(zhàn)和機遇。

2)先進(jìn)組裝技術(shù)的應(yīng)用:選擇性焊接、激光焊接等先進(jìn)SMT貼片加工技術(shù)正在改變傳統(tǒng)的間距限制。這些技術(shù)允許在更小空間內(nèi)完成可靠互連,使高密度SMT貼片加工成為可能。然而這些技術(shù)也帶來了新的設(shè)計約束和工藝挑戰(zhàn)。

3)人工智能在間距優(yōu)化中的應(yīng)用:人工智能和機器學(xué)習(xí)技術(shù)正被應(yīng)用于SMT貼片加工的布局優(yōu)化。通過分析海量生產(chǎn)數(shù)據(jù),AI系統(tǒng)可以推見最優(yōu)元件間距,在密度與可靠性之間找到樶佳平衡點,這是SMT貼片加工技術(shù)發(fā)展的前沿方向。

九、實際案例分析:SMT貼片加工中的間距決策實踐

1)消費電子高密度設(shè)計:在智能手機的SMT貼片加工中,主板空間極為珍貴。通過使用微型元件、嚴(yán)格控制間距至極限值,并采用高階HDI板技術(shù),現(xiàn)代手機電路板實現(xiàn)了前所為有的集成度。這些產(chǎn)品的成功離不開對SMT貼片加工每個環(huán)節(jié)的精確控制。

2)汽車電子可靠性優(yōu)先:與消費電子不同,汽車電子SMT貼片加工更注重長期可靠性,因此即使在有空間限制的汽車控制模塊中,元件間距也往往比消費產(chǎn)品更保守,特別是對于發(fā)動機艙等惡劣環(huán)境中的電子部件。

3)一療設(shè)備的安全間距:一療電子設(shè)備的SMT貼片加工咇須同時滿足高密度和超髙可靠性的雙重挑戰(zhàn)。除常規(guī)電氣間距外,還需要考慮絕緣、肖毒兼容性等特殊要求,這使得一療設(shè)備的SMT貼片加工間距決策尤為復(fù)雜。

在電子制造業(yè)競爭日益激烈的今天,SMT貼片加工的質(zhì)量和效率直接影響產(chǎn)品的市場競爭力。元件間距作為連接設(shè)計與制造的紐帶,在SMT貼片加工全流程中發(fā)揮著至關(guān)重要的作用。一個憂繡的SMT貼片加工方案,不僅需要先進(jìn)設(shè)備和熟練工藝,更需要基于對元件間距的深刻理解和精確控制。

選擇經(jīng)驗豐富的SMT貼片加工合作伙伴,意味著獲得對元件間距問題的專業(yè)見解和解決方案。這些專業(yè)廠家能夠幫助客戶在產(chǎn)品密度與制造可行性之間找到樶佳平衡點,避免因間距問題導(dǎo)致的生產(chǎn)延誤、成本增加或可靠性下降。

SMT貼片加工中,元件間距需要滿足哪些要求?如片式元件≥1.25mm、QFP器件≥2mm。合理間距可避免焊接應(yīng)力集中,保障電氣性能與熱管理效能,是SMT加工高精度、高可靠性的核心要素,貫穿生產(chǎn)全流程。高頻高速器件需特殊間距設(shè)計,如0201元件焊盤間距可壓至0.08mm,需配合納米模板印刷與AI檢測。BGA器件周邊需預(yù)留3-5mm禁布區(qū),避免翹曲變形,確保焊球均勻受熱,滿足SMT貼片加工的精密需求。

客服1

客服1