什么是SMT貼片加工生產過程?

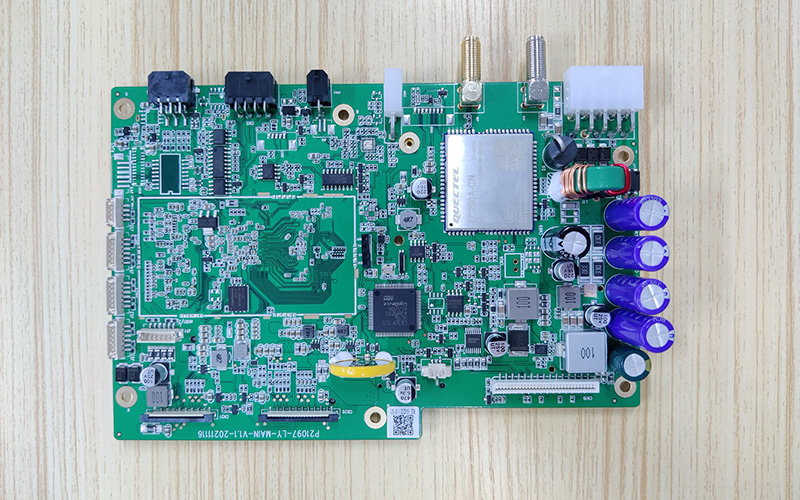

關鍵步驟與技術要點,SMT貼片加工是電子產品制造中的一種重要工藝,廣泛應用于手機、電視、電腦等電子產品的生產中。它是通過將表面貼裝元件(如電阻、電容、芯片等)貼裝到印刷電路板(PCB)上,從而完成電子產品的組裝。本文將詳細介紹SMT貼片加工的生產過程,幫助大家深入了解這一工藝的每一個環節。

1. SMT貼片加工的概述

SMT貼片加工是一種現代化的電子裝配工藝,其核心優勢在于可以大幅度提高生產效率和降低生產成本。通過使用高精度的自動化設備,SMT工藝能夠實現高速、高精度的元器件貼裝,大大縮短了組裝時間和人工成本。其主要步驟包括:元器件準備、貼片、回流焊接、測試與檢驗等環節。

在整個SMT生產過程中,電路板上的元器件并不是通過傳統的插腳方式裝配,而是直接通過焊膏與焊盤進行表面貼裝。這種方式使得PCB表面能夠容納更多的元件,提高了電子產品的集成度。隨著電子產品對性能、體積、可靠性要求的提升,SMT工藝已經成為當今電子行業的主流生產技術。

2. SMT貼片加工的準備階段

SMT貼片加工的準備階段是整個生產流程的基礎,這一階段包括了元器件的準備、PCB的處理以及焊膏的涂布。

首先,在準備工作中,必須根據產品設計要求和生產計劃,進行元器件的采購與檢查。通常,電子元器件會以卷盤、帶狀或盤狀的形式提供,貼片機需要從這些封裝中取出合適的元件進行組裝。

其次,PCB是SMT加工的核心載體。PCB需要經過清洗、去油、表面處理等一系列步驟,以確保元器件能夠牢固地附著在電路板上,避免因污染或表面粗糙而影響貼裝質量。最常見的PCB表面處理方式有HASL(熱風整平)、OSP(有機涂層保護)、沉金、沉銀等。

最后,焊膏的涂布是貼片加工的重要環節。焊膏通常由金屬粉末、助焊劑等成分組成,它起到固定元器件與PCB焊盤之間的連接作用。在這個階段,使用絲網印刷機或者噴涂設備將焊膏精確地涂抹到PCB的焊盤上。焊膏的質量和涂布的精度直接影響到后續的貼片質量和焊接可靠性。

3. 元器件貼裝

在完成焊膏涂布后,進入了SMT貼片加工的關鍵環節——元器件貼裝。這個過程通常是通過自動化貼片機完成的。

貼片機的工作原理是將電子元器件從原料帶中取出,通過真空吸頭將元件精確地吸附并放置到相應的焊盤上。貼片機具有高精度、高速度的特點,可以實現每小時數萬甚至數十萬次的貼裝操作。不同的元器件具有不同的封裝方式,例如貼片電阻、電容、集成電路芯片(IC)等,這些元器件需要根據其尺寸和形狀選擇合適的貼片設備。

貼片的精度要求非常高,任何微小的誤差都可能導致電路板的電氣性能不穩定,甚至無法正常工作。為了確保貼片過程的準確性,貼片機通常配備了視覺系統,通過高速相機掃描元器件和焊盤的相對位置,確保貼裝的精確度。

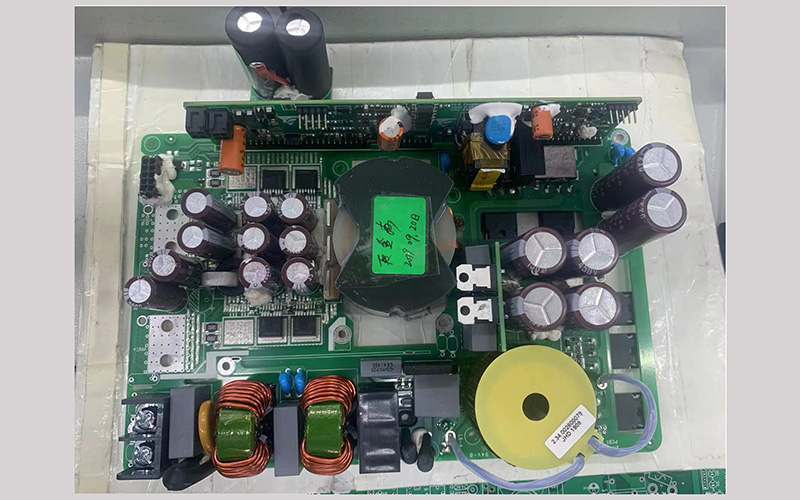

4. 回流焊接

回流焊接是SMT貼片加工中至關重要的一步,它用于將焊膏加熱熔化,使元器件與PCB之間形成穩定的焊點。回流焊接過程需要通過回流焊爐完成,回流焊爐的工作原理是通過加熱、保溫、降溫等多個階段,逐步完成焊膏的熔化和固化。

回流焊接過程分為幾個階段:首先,PCB進入回流焊爐的預熱區,焊膏會被加熱至一定溫度,達到焊膏活化的要求。接著,進入回流區,在這個區域溫度急劇上升,焊膏迅速熔化并形成焊點。最后,PCB進入冷卻區,溫度逐步降低,焊點會迅速凝固,形成穩定的焊接連接。

回流焊接的溫度和時間控制非常重要,過高或過低的溫度都會影響焊接質量。為了確保回流焊接的穩定性,工廠通常會對每批生產的PCB進行溫度曲線測試,以優化焊接工藝。

5. 測試與檢驗

SMT貼片加工完成后,最后的步驟是測試與檢驗。這個環節主要是對生產出來的電路板進行功能測試、外觀檢測以及電性能的驗證,以確保每個焊點和元器件都能夠正常工作。

常見的測試方法包括:AOI(自動光學檢測)、X光檢測、功能測試、ICT(在線電氣測試)等。AOI通過高速相機掃描電路板表面,檢測元器件是否正確貼裝,焊點是否完好,X光檢測則主要用于檢查一些不可見的焊接點,例如BGA(球形柵格陣列)封裝元件的焊接質量。功能測試則是在電路板裝配完成后進行電氣性能驗證,確保電路板能夠實現設計功能。

除了這些常規檢測外,有時還會進行環境可靠性測試,例如熱循環、濕熱測試等,以驗證電路板在不同環境條件下的穩定性。

通過以上五個階段的詳細介紹,我們可以清晰地了解到SMT貼片加工的整個生產過程。SMT工藝不僅提高了電子產品的組裝效率和精度,還大幅降低了生產成本,并且有助于滿足現代電子產品對高性能和小型化的需求。在未來,隨著技術的不斷進步,SMT貼片加工將更加智能化、自動化,進一步推動電子制造業的高質量發展。

什么是SMT貼片加工生產過程?SMT貼片加工是一個高效、精準且復雜的工藝過程,每個環節的嚴格控制都直接影響到最終產品的質量和可靠性。因此,掌握SMT加工的每個關鍵步驟和技術要點,對于提高生產效率、保證產品質量具有重要意義。

客服1

客服1