SMT貼片加工機貼片標準

在貼片過程中的標準化操作與質量要求,SMT貼片加工機在電子制造行業(yè)中扮演著至關重要的角色,SMT貼片加工機通過高速、精準的貼裝工藝將元器件貼裝到印刷電路板(PCB)上,是電子裝配過程中不可或缺的設備。為了保證產(chǎn)品的高質量和可靠性,SMT貼片加工過程中必須遵循一定的標準和規(guī)范。本文將詳細介紹SMT貼片加工機的貼片標準,涵蓋從設備設定、元件質量要求到生產(chǎn)過程控制等各個方面。

一、SMT貼片加工機的基礎功能與作用

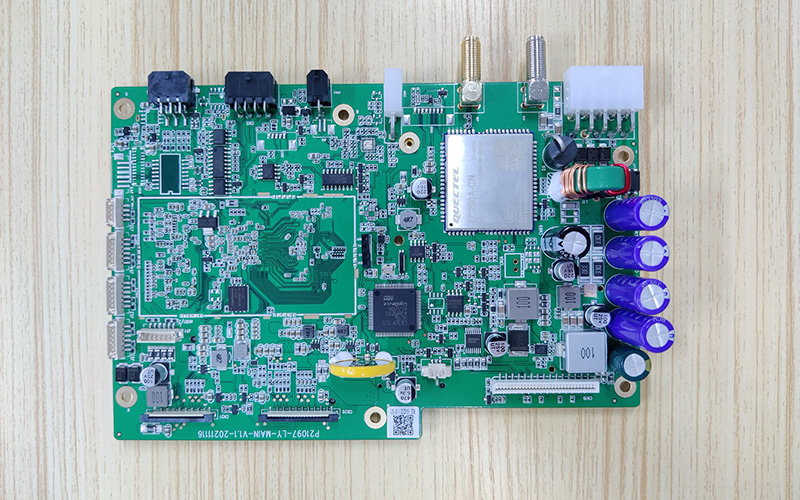

SMT貼片加工機是實現(xiàn)表面貼裝技術的核心設備之一,其主要功能是將電子元件(如電阻、電容、IC等)精確地貼裝到PCB板上。通過高速拾取與放置技術,貼片加工機可以實現(xiàn)大規(guī)模生產(chǎn)中對元件的精準貼裝,極大地提高生產(chǎn)效率。除了基礎的貼裝功能,現(xiàn)代SMT貼片加工機還具備元件檢測、貼片精度校準等高精度控制功能。

SMT貼片加工機的作用不僅僅局限于提高生產(chǎn)效率,更在于其高精度、高穩(wěn)定性的操作,確保了整個電子產(chǎn)品的質量。如果貼片過程中出現(xiàn)了位置偏差、元件損壞或沒有貼裝的情況,都會直接影響到產(chǎn)品的功能和性能。因此,SMT貼片加工標準對于保證生產(chǎn)質量至關重要。

二、SMT貼片加工機貼片標準的基本要求

SMT貼片加工機的貼片標準涵蓋了多個方面,包括設備參數(shù)設置、元件質量標準、貼片精度、生產(chǎn)過程控制等。為了確保貼片的精準度和貼裝質量,以下是一些基本的貼片標準要求:

設備調(diào)試和設置標準:在生產(chǎn)前,需要對貼片加工機進行精準的設備調(diào)試,包括拾取頭的位置、速度、貼裝壓力等參數(shù)的設置。這些設置必須與不同型號的元器件和PCB板相匹配,才能確保貼裝過程的順利進行。

元件質量要求:所有使用的元器件必須符合相應的質量標準。元件的外形、尺寸、引腳質量等方面都要符合規(guī)定,否則會導致貼片過程中出現(xiàn)誤差,甚至無法正常貼裝。

貼裝精度要求:SMT貼片加工機要求貼裝精度要達到0.05mm或更高。這意味著在高速生產(chǎn)過程中,設備必須具備極高的精度,以確保元件能夠準確地貼到指定的位置。

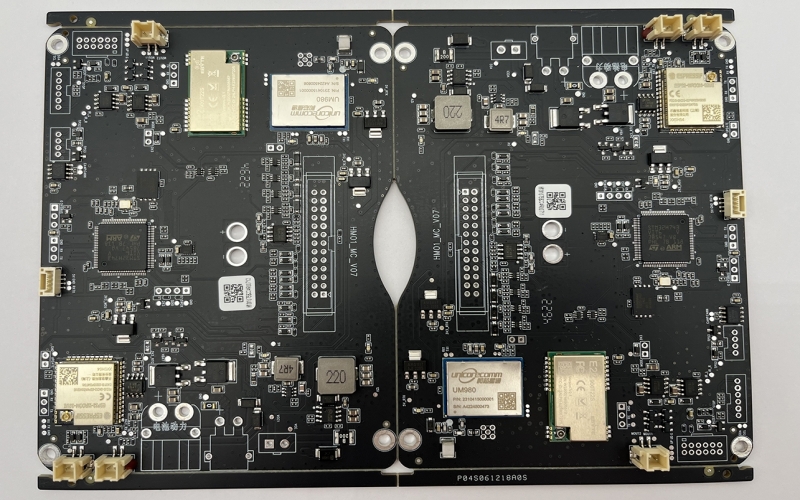

PCB質量要求:PCB板的質量也直接影響到貼片的精度。板材的平整度、孔位位置、焊盤尺寸等都要符合相關標準,確保貼片過程中不會出現(xiàn)位移或粘連現(xiàn)象。

總體而言,SMT貼片加工機的貼片標準要求極為嚴格,這不僅關系到設備的性能調(diào)試和生產(chǎn)環(huán)境的控制,還與元器件的選擇、PCB的質量等各個因素密切相關。任何一個環(huán)節(jié)出現(xiàn)問題,都可能影響到產(chǎn)品的質量,進而影響到企業(yè)的市場競爭力。

三、SMT貼片加工機貼片精度控制

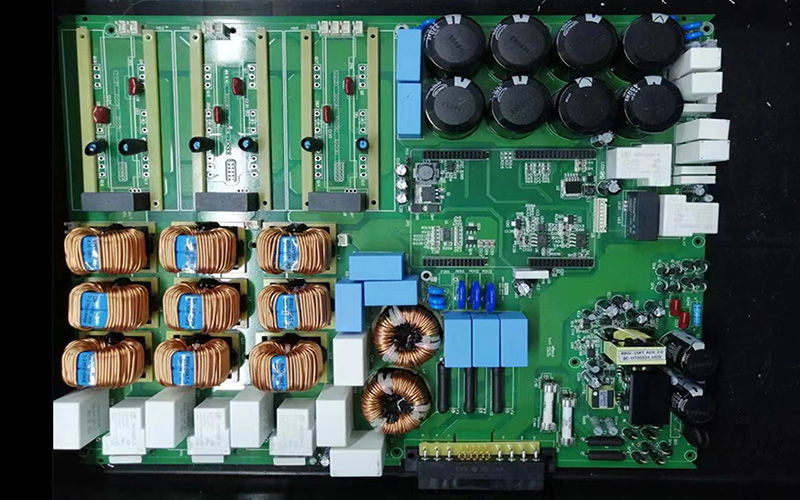

貼片精度是SMT生產(chǎn)過程中最為關鍵的指標之一。貼片加工機需要通過精準的控制系統(tǒng)、傳感器和定位系統(tǒng)來確保元器件準確放置。貼片精度的控制直接影響到產(chǎn)品的可靠性和功能。為確保貼片精度,以下幾個方面的控制尤為重要:

定位系統(tǒng):現(xiàn)代SMT貼片加工機配備了高精度的視覺識別系統(tǒng)和激光定位系統(tǒng),可以對PCB板和元件的位置進行精準識別。這些系統(tǒng)能夠在元件貼裝前進行圖像對比,確保元件能夠正確對準焊盤。

拾取與放置精度:在元件的拾取和放置過程中,機器的操作頭必須具備極高的精度。通常,拾取頭的誤差不能超過±0.05mm,確保元件在PCB上的位置精確無誤。

貼裝力與壓力控制:貼片機在貼裝過程中會施加一定的壓力,保證元件牢固地貼合在PCB板上。貼裝的壓力必須控制在合理范圍內(nèi),既不能過大導致?lián)p壞元件,也不能過小,導致元件松動。

為了保證高精度的貼裝,SMT貼片加工機的設備精度和維護管理也非常關鍵。定期的設備檢查和校準能夠有效地減少機器誤差,確保貼裝精度的穩(wěn)定。

四、SMT貼片加工機的質量控制與檢測標準

在SMT貼片加工過程中,質量控制是確保最終產(chǎn)品符合要求的關鍵環(huán)節(jié)。為了避免出現(xiàn)貼片缺陷,需要實施嚴格的質量控制標準,確保每一塊PCB板都經(jīng)過充分檢測,符合規(guī)范。以下是常見的幾項質量控制與檢測標準:

視覺檢測系統(tǒng):大多數(shù)現(xiàn)代SMT貼片加工機配備了高精度的視覺檢測系統(tǒng),用于檢查元件的貼裝情況。該系統(tǒng)能夠自動識別是否有元件錯位、傾斜或遺漏,及時發(fā)現(xiàn)并糾正問題。

自動檢測(AOI):自動光學檢測(AOI)技術是常用的質量檢測手段。通過自動掃描PCB板的表面,AOI設備能夠識別出各種缺陷,如貼片位置不準、元件焊盤缺失、虛焊等。

元件損傷檢測:通過高精度的傳感器和視覺系統(tǒng),檢測元件是否在搬運或貼裝過程中受損。元件的損傷往往會導致產(chǎn)品無法正常工作,因此這一環(huán)節(jié)至關重要。

焊接質量檢測:雖然焊接過程通常發(fā)生在貼片后,但在貼片時也需保證焊盤位置的準確性。貼裝后的焊接質量直接影響到產(chǎn)品的可靠性,因此必須嚴格控制焊接的每一個細節(jié)。

通過綜合運用多種檢測手段,SMT貼片加工機能夠實時監(jiān)控整個生產(chǎn)過程,確保每一塊生產(chǎn)出的PCB板都符合質量標準,避免因貼片不良而影響產(chǎn)品質量。

五、SMT貼片加工機的操作流程與規(guī)范

為了確保SMT貼片加工的順利進行,操作人員必須遵循嚴格的操作流程和規(guī)范。以下是標準的SMT貼片加工操作流程:

前期準備:在正式開始生產(chǎn)前,需要進行設備調(diào)試,包括設定貼片機的各項參數(shù)、檢查元件庫存、準備好生產(chǎn)所需的PCB板等。

元件編程:根據(jù)生產(chǎn)需求,對貼片機進行編程,設定元件的拾取、放置和貼裝位置等參數(shù)。編程的準確性直接影響到生產(chǎn)效率和貼片質量。

貼片過程:貼片機開始自動運行,拾取并放置元件。操作人員需實時監(jiān)控機器的工作狀態(tài),確保沒有出現(xiàn)偏差。

生產(chǎn)后檢查:在貼片完成后,進行必要的檢查與質量測試,確保每個產(chǎn)品符合質量標準。發(fā)現(xiàn)問題及時調(diào)整設備或更換不合格元件。

通過規(guī)范的操作流程,可以最大限度地降低操作失誤,提高生產(chǎn)效率,確保產(chǎn)品質量。

SMT貼片加工機貼片標準,他在現(xiàn)代電子制造中具有至關重要的意義。從設備調(diào)試到元件選擇、貼裝精度、質量控制和操作流程的規(guī)范化,每一個環(huán)節(jié)都直接影響到最終產(chǎn)品的質量與性能。通過制定嚴格的貼片標準,確保貼片機的精度和生產(chǎn)過程的穩(wěn)定性,可以有效提高生產(chǎn)效率,降低不良品率,提升企業(yè)的市場競爭力。隨著技術的發(fā)展,SMT貼片

客服1

客服1